Imparare la lingua dei segni diventa un gioco con le mani stampate in 3D

Uno strumento per favorire l’integrazione tra bimbi sordi, sordociechi e udenti. L’idea è della giovane friulana Elena Dall’Antonia, che ha realizzato il kit come tesi di laurea. “Gli educatori ne sono felici, ma questo non è che un primo passo” .

Uno strumento per favorire l’integrazione tra bimbi sordi, sordociechi e udenti; un gioco per apprendere la dattilologia Lis; un progetto per insegnare la lingua italiana dei segni anche agli adulti. L’idea è di Elena Dall’Antonia, 25 enne friulana che come tesi magistrale in Comunicazione multimediale all’università di Udine ha presentato il progetto ‘MANIpolare per comunicare’: si tratta di un kit prototipo ludico-educativo a basso costo abbinato a una mano robotica controllata con Arduino, hardware economico utile per creare rapidamente prototipi e per scopi hobbistici e didattici. “Queste tecnologie si dimostrano davvero adatte a fini educativi, poiché permettono di trasformare delle idee in un qualcosa di concreto in maniera semplice, rapida ed economica. Target di riferimento, i bambini delle scuole elementari e i loro educatori, ma tutti possono usufruirne”, spiega Elena.

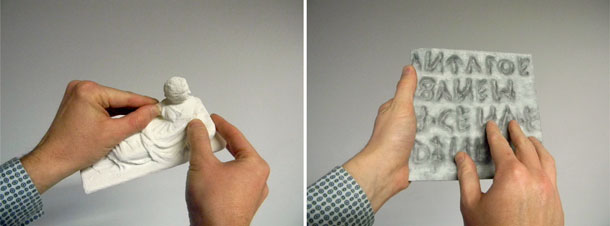

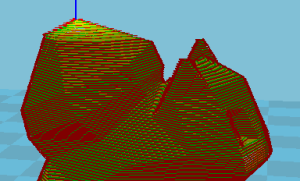

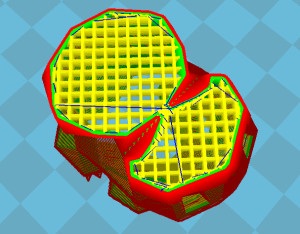

Il kit si compone di 26 manine modellate e stampate in 3D: ognuna di esse rappresenta una lettera dell’alfabeto Lis. Sono utili per gli udenti per capire esattamente come posizionare le mani, per i bambini sordociechi per sviluppare il tatto, per i bimbi sordi per potenziare, invece, la memoria visiva. Manine e mano robotica, poi, possono comunicare: alla mano robotica è collegata una base in cui inserire le varie manine. Tutte le manine sono abbinate a un codice binario ben preciso, che la mano robotica riconosce attraverso delle calamite, riuscendo così a capire di che lettera si tratta.

Elena ha sviluppato tre programmi interattivi. Grazie al primo, la mano robotica può segnare le varie lettere in Lis e i bimbi possono riconoscere la manina corrispondente (un programma di base, per studiare la dattilologia giocando). Il secondo è il Simon visual game, una sorta di Simon visivo e tattile per allenare la memoria: la mano robotica mostra una sequenza di lettere casuali; il bambino deve riprodurre correttamente la sequenza inserendo le manine giuste nella base; la mano robotica riconoscerà le mani inserite e potrà verificare che la sequenza riprodotta sia corretta. Se è corretta, la sequenza sarà incrementata di una lettera, se no il gioco ripartirà dall’inizio. Il terzo è ‘Impara la dattilologia’: la mano robotica riproduce in sequenza dei nomi propri, geografici o di persone, e nomi non conosciuti e di parole straniere che non possono essere segnati tramite Lis per mostrare come si usa la dattilologia. Il bambino dovrà riprodurre la parola mostrata dalla mano inserendo le corrispettive manine nella base: se sbaglia, la mano si affloscia e bisogna ripartire da zero, se le manine inserite sono quelle corrette la mano segna l’I love you’ della lingua dei segni americana, con pollice, indice e mignolo alzati.

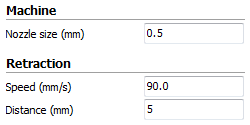

Il progetto, realizzato in collaborazione con Scientific FabLab Trieste (ICTP – International Centre for Theoretical Physics) ha prezzi accessibili: il kit di manine (solo il materiale, non è inclusa la manodopera) costa circa 60 euro; la manodopera 260, per un totale di 320 euro. Non un prezzo esagerato, se si pensa che in ambito universitario una mano robotica di solito non costa meno di mille dollari. Il kit, poi, è open source, disponibile pubblicamente ricreabile da chiunque; personalizzabile, perché la mano robotica può essere programmata a piacimento per creare tanti giochi differenti e le manine possono essere stampate con diversi colori, materiali, dimensioni, ecc.; portatile, perché è abbastanza leggero e poco ingombrante.

“Dai riscontri ottenuti tramite questionario, dalle interviste e dai pareri forniti dagli utenti, il progetto è stato giudicato benissimo e considerato molto utile, soprattutto dal punto di vista educativo. Mi hanno spiegato che può aiutare realmente le persone a cui è rivolto, bambini ed educatori. E poi, dai riscontri e dai pareri forniti da esperti di tecnologia e da educatori, il progetto è stato giudicato innovativo poiché ha delle enormi potenzialità e al momento non esiste niente di simile”, spiega Elena.

“Abbiamo sperimentato il kit in classi con bimbi sordi, e sono state bellissime esperienze: i bimbi sordi si sono sentiti protagonisti, perché avevano il compito di insegnare ai compagni – continua –. Abbiamo capito cosa significa inclusione”.

Il progetto è ulteriormente innovabile e perfettibile: la mano robotica può sì riprodurre tutte le lettere dell’alfabeto Lis, ma non tutte sono chiare come dovrebbero: posizioni simili, sfumature lievi, difficilissimi da riprodurre: l’obiettivo è riuscire a rendere la mano robotica ancora più utile e perfetta, grazie all’aiuto degli ingegneri e grazie ai feedback degli ‘utilizzatori’. Per il momento infatti, nell’interazione tra mano e manine Elena ha deciso di utilizzare solamente le lettere più comprensibili: 15 lettere su 26. “Non tutte le falangi della mano robotica si piegano come quelle umane. Poi ci sono lettere che per essere segnate sfruttano tutto il braccio, non solo il polso. Insomma, si può ancora fare molto: è per questo che cerco investitori che abbiamo voglia di collaborare per lo sviluppo di questo strumento di inclusione”.

Articolo di proprietà del portale

Articolo di proprietà del portale